離子氮化處理

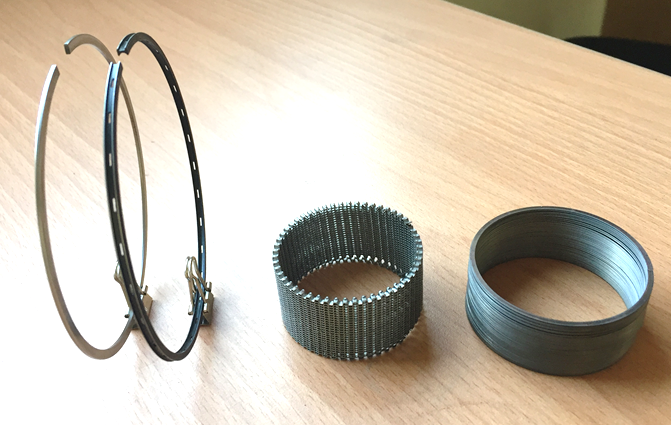

原祥離子氮化成果,由左至右分別是壓縮環、油環、襯環以及刮油片。

離子氮化背景

與滲碳處理的作業原理相似,利用格隙固溶原子碳或是氮原子滲入鋼鐵金屬表面,產生高濃度碳或氮含量以形成碳化物或氮化物。其中,滲氮處理(350-600度)的作業溫度較滲碳處理(800-900度)低許多,可在鋼鐵產品的相變態溫度(700-750度)以下進行而可不需進行隨後的淬冷處理,有變形量較小的優勢。雖然氮化處理可應用至所有成份的鋼鐵製品之表面硬化處理,成份中含有鋁、鉻、釩以及鉬等利於形成氮化物之合金元素可使滲氮層硬度顯著地提升。在促進氮化的合金中,因鉻合金添加成本較低且能增進鋼的防銹能力,市面上的滲氮處理製品均以鉻為主要添加合金。特別是304與316沃斯田鐵系不銹鋼工件,利用低溫離子氮化可達到表面維持金屬光澤且具有防腐蝕與耐磨性能。

氮化處理優點

- 表層產生的硬脆白層組織少而有較低氮化脆性。

- 離子氮化處理的溫度較低與時間較短,氮化後工件的變形較少,減少後續精加工成本。

- 離子氮化處理容易進行工件部份氮化,避免不必氮化部份有後續加工困難問題與容易脆斷問題。

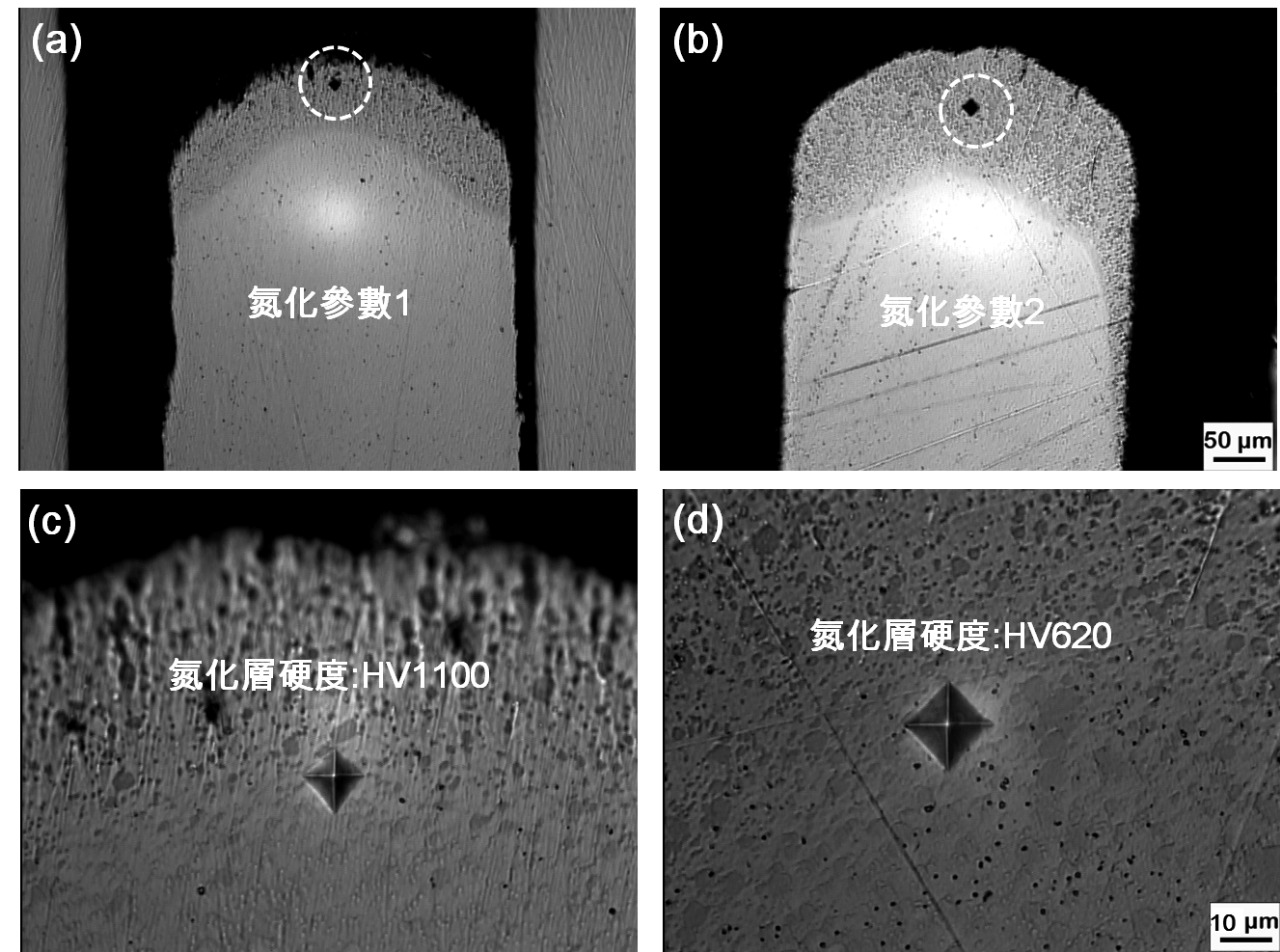

離子氮化可以彈性地調控氮化層硬度,以不銹鋼為例,處理後的氮化層硬度範圍為HV600-HV1200,使工件兼具良好耐蝕性與適用的氮化層硬度。

最近活塞環刮油片的表面處理改以氮化方式取代較高汙染的電鍍處理。因不銹鋼材質具有容易氮化與耐腐蝕性質,為氮化刮油片最佳選擇。然而,內燃機汽缸套有不同材質與不同硬度,若是使用不銹鋼材質作一般氮化處理,恐得到比汽缸套還高的表面硬度,造成缸套刮傷的可能性。有鑒於此,原祥企業社可利用離子氮化不同參數處理相同材質不銹鋼,得到高低滲氮硬度有別的滲氮層,如圖3所示。

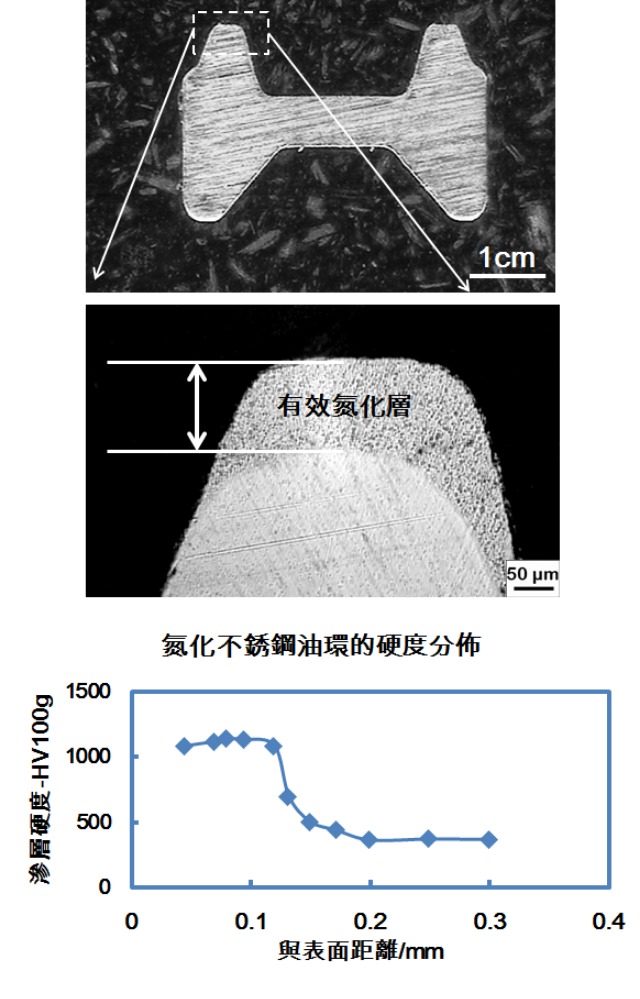

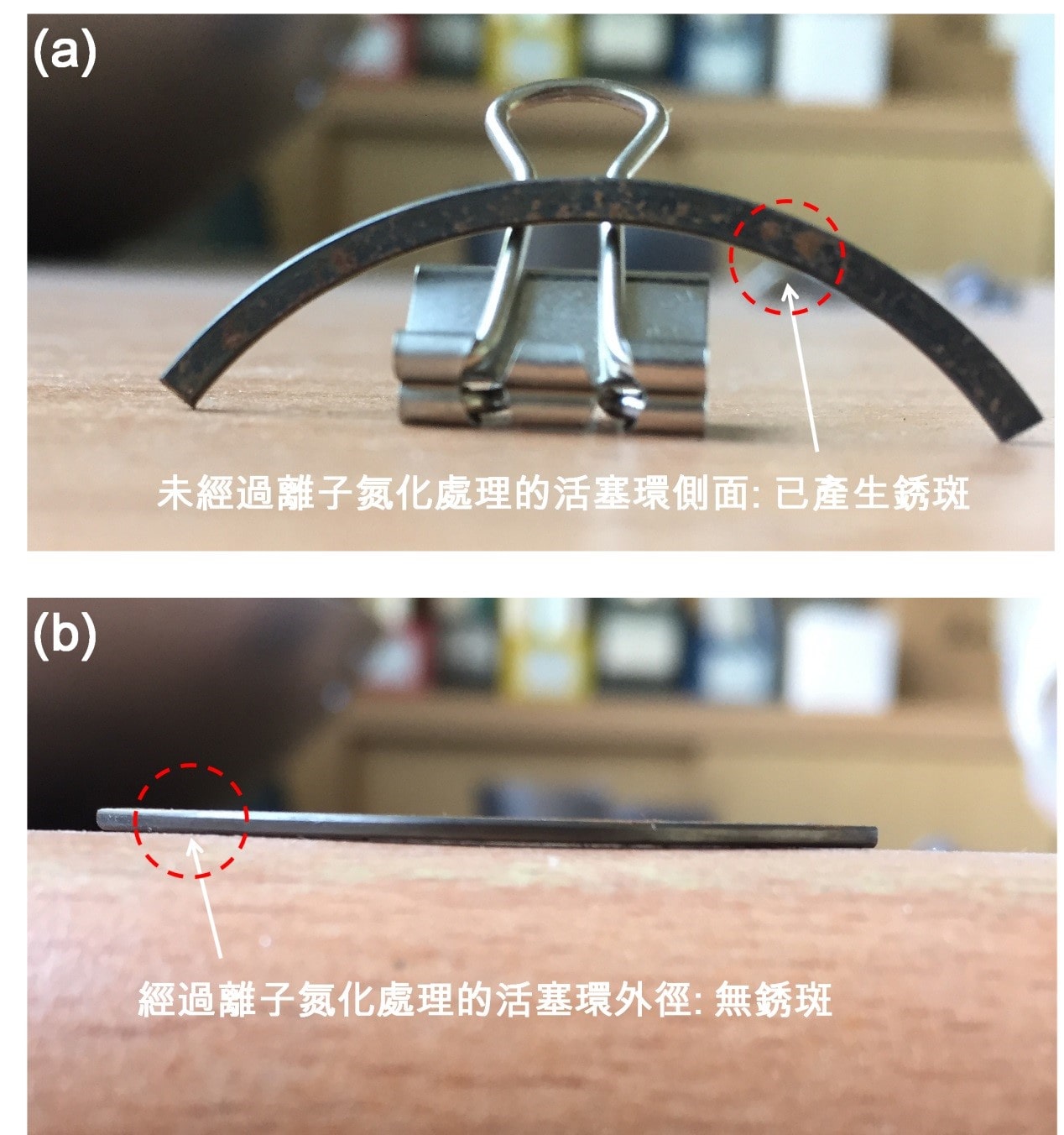

經過氮化處理後的工件表面通常較未處理前粗糙,特別是經過液體氮化與氣體氮化處理。此原因為氮化後常產生組織較為疏鬆的化合物層,俗稱”白層”。白層的組成為氮含量較高的Fe2N與Fe3N氮化物,質地硬且脆。當白層厚度過大時,容易扮演裂縫形成的開端,導致工件提早失效。然而,當適度地控制白層厚度時,白層所具有低摩擦係數與高表面硬度可有效降低初期磨耗量。此外,低合金鋼工件如SAE 9254(高矽鉻鋼),本身含有鉻含量並不高(0.8-1.0wt%)而沒有較佳的耐蝕性。利用離子氮化處理技術可使其表面產生緻密白層,其5微米厚度也無脆性產生。由圖4中看出,無離子氮化處理的9245鋼品側面經鹽霧試驗後有嚴重銹蝕狀態,而經離子氮化處理的外徑面則維持表面光澤效果。

本公司離子氮化技術可應用至各類鋼鐵材質,如各種材質不銹鋼零件、高速鋼模具與鑄鐵類治具等。歡迎舊雨新知連絡我們並安排試作。試作成功後,可彈性調整半爐與整爐的製程。